Контроль производительности и расчет ОЕЕ

Контроль загрузки производственного оборудования не в полной мере характеризует эффективность его работы, его производительность и качество.

Рассмотрим возможность контроля эффективности работы станков с ЧПУ, которые в настоящее время для дискретного многономенклатурного производства являются основным производственным инструментом.

АИС «Диспетчер» предоставляет возможность для станков с ЧПУ получать параметры, характеризующие технологический процесс обработки детали, в том числе производительность и качество.

Несоответствие производительности и качества требованиям, как правило, имеет две основные причины:

- операторы станков с ЧПУ не соблюдают требования технологического процесса или сознательно его нарушают;

- управляющая программа (УП), по которой обрабатывается деталь, не соответствует требованиям технологии (написана непрофессионально).

В момент, когда управляющая программа на станке с ЧПУ запущена, станок реально может не изготавливать продукцию по различным причинам:

- Остановы в работе УП. Технологические остановы (М0, М1, G04) прописываются технологом в тексте УП. В самом тексте задается время начала останова, а дальнейший запуск станка в работу определяет оператор, который может в этот момент выполнять не связанные с работой на станке действия.

- Работа на холостом ходу. При отсутствии надлежащего контроля на предприятии оператор может запустить УП на холостом ходу, без обработки детали.

- Заниженная скорость контурной подачи. Оператор имеет возможность в нарушение технологии обработки уменьшить скорость контурной подачи при помощи корректора F%.

Оператор станка может по своему усмотрению изменять параметры работы УП:

- Изменять скорость контурной подачи и скорость шпинделя путем изменения положений корректоров подачи F% и скорости S%, снижая производительность станка.

- Корректировать тексты УП, ухудшая как качество обработки, так и производительность.

В АИС «Диспетчер» имеется возможность выполнять контроль, как в реальном времени, так и формировать отчеты, в которых отражаются КПЭ, характеризующие вышеназванные проблемы.

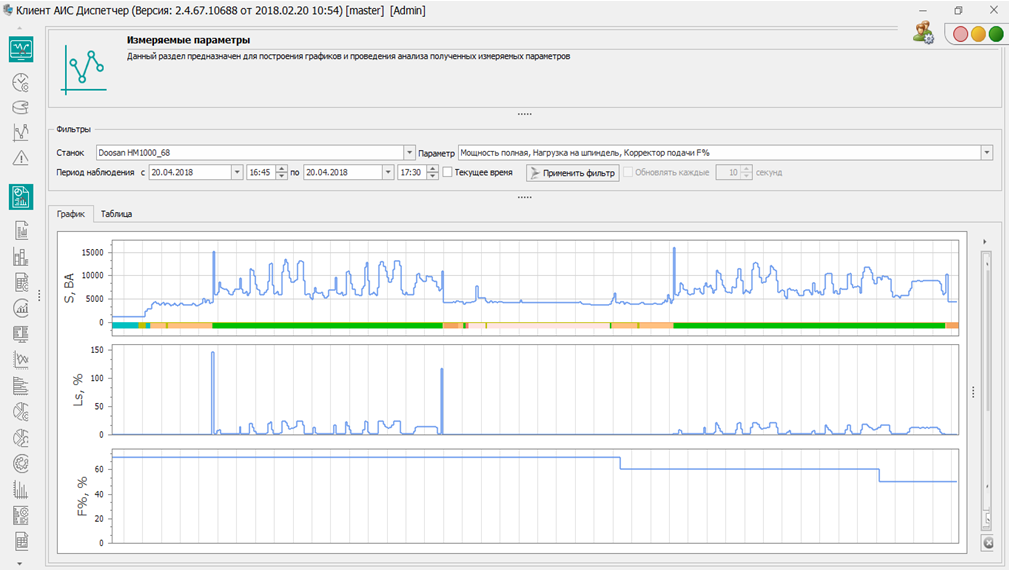

На рисунке 6 показан график изменения корректора подачи одновременно с графиками нагрузки на шпиндель и потребляемой станком мощности. На графике видно, что отработка УП выполняется на заниженной подаче (значение корректора F% от 70% до 50%), при том, что нагрузка на шпиндель не превышает 40%. Графики наглядно показывают, что оператором неоправданно занижена производительность станка почти в 2 раза.

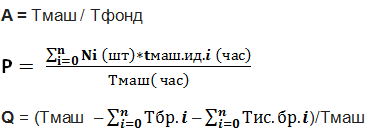

Подобный контроль выполняется в АИС «Диспетчер» автоматически, вычисляя в результате КПЭ «Производительность» (Р) согласно рекомендациям ГОСТ Р ИСО 22400-2—2016.

Для формирования показателя «Производительность» используется понятие «Чистое машинное время» (Тмаш.ч), которое учитывает все остановы в процессе отработки УП и снижение реальной скорости контурной подачи станка с ЧПУ.

Рис. 6

Р = Тмаш / Тмаш.ч = (Тмаш- Тост) * F%ср / Тмаш, где

Тмаш – суммарное машинное время изготовления продукции (время выполнения управляющей программы УП).

Тост – суммарное время остановок во время выполнения УП.

F%ср – средняя величина корректора подачи F% в процессе выполнения УП.

В ГОСТ Р ИСО 22400-2—2016 предлагается вариант , основанного на модели временных затрат, который оперативно и без ошибок можно рассчитать для оборудования, используемого в дискретном производстве, в частности для станков с ЧПУ.

В АИС «Диспетчер», при использовании только модуля мониторинга, ОЕЕ-индекс рассчитывается без контроля качества (при условии Q=1).

Производительность (Р) рассчитывается по формуле Р = Тмаш / Тмаш.ч.

Доступнось или Эксплуатационная готовность (Аэ) рассчитывается как отношение машинного времени к времени работы оборудования. При этом, если при расчете ОЕЕ требуется оценить эффективность работы оборудования, то в качестве времени его работы берем время включения станков (Аэ = Тмаш/Твкл), если же требуется одновременно с эффективностью оценить загрузку станков, берется фонд рабочего времени (Аэ = Тмаш/Тфонд).

Соответственно индекс ОЕЕ-индекс рассчитывается как

ОЕЕ = Аэ*Р

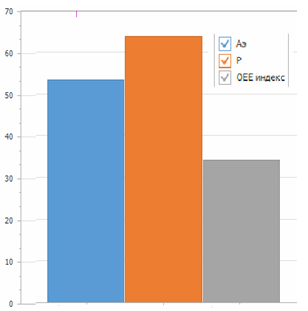

На рисунке 7 приведены графики трех КПЭ (Доступность, Производительность и ОЕЕ), рассчитанные для группы станков с ЧПУ.

Рис. 7

Из графика хорошо видно, что:

- Коэффициент «Доступность» равняется 54%. Это означает, что станок с ЧПУ только 54% времени работает по управляющей программе (УП).

- Обработка детали происходит только в течение 65% времени выполнения УП.

- В результате индекс ОЕЕ на этих станках равен всего 34%.

Система контроля бизнес-процессов

Фундамент контроля качества бизнес-процессов в организации – система сбора данных о происходящем в компании. Необходимо формализовать работу, сделать процессы легко управляемыми, проверяемыми.

Задача решается внедрением CRM. В состав таких решений входят функции, частично автоматизирующие бизнес-процессы, а также собирающие необходимые для контроля данные:

- Клиентская база. Единое хранилище данных о клиентах, контрагентах, партнерах организации. Состав заказов, даты обращений, контакты с менеджерами: исчерпывающая статистика по сделкам. Дает возможность оценить итоговую результативность бизнес-процессов, влияние принятых решений на количество заказов, средний чек, прибыль.

- Планировщик задач, учёт рабочего времени. Упрощает распределение задач между сотрудниками, обеспечивает автоматический контроль над бизнес-процессами внутри организации. Отслеживает занятость подчиненных в решении задач, временные затраты на процессы, результативность труда.

- Мессенджер. Единый архив переписки между сотрудниками помогает следить за тем, что люди обсуждают, выявлять слабые места. Например, информация по заказам ежедневно запрашивается в переписке: добавление таких данных в автоматический обмен сведениями позволит упростить процесс.

- Работа с документооборотом. Практика контроля исполнения бизнес-процессов показывает, что среди самых распространенных проблем присутствуют ошибки в заполнении документации. CRM автоматически формирует коммерческие предложения, акты, счета. Сведения ПО получает из собственной базы данных.

CRM поможет контролировать бизнес-процессы организации с минимальными вложениями.

Оценка энергоэффективности технологического оборудования

Диспетчер позволяет в реальном времени для каждой единицы подключенного к системе оборудования выполнять контроль потребляемой активной и полной мощности трехфазной электрической сети, величин фазных напряжений и токов, а также качества питающего напряжения. Это реализуется путем фиксации во времени всплесков, провалов и обрывов напряжения, для чего на каждом станке устанавливаются регистрирующие приборы, которые одновременно с данными мониторинга снимают информацию об электропотреблении оборудования

Система мониторинга позволяет отдельно фиксировать данные об энергопотреблении, при работе станка по программе, при непосредственной обработке детали, для каждой причины простоя. В результате в системе накапливаются данные для расчета всех необходимых показателей, характеризующих эффективность потребления электроэнергии на предприятии. Расчет показателей энергоэффективности выполняется согласно ГОСТ Р 54430-2011 и других документов (таблица 3).

Кроме того, имеется возможность контролировать и классифицировать потребление электроэнергии:

- По основным состояниям оборудования: «Производство» и «Простой»

- По группам причин простоя.

- По причинам простоя каждой группы.

В таблице приведены показатели потребления электроэнергии, рассчитываемые на основе рекомендаций, опубликованных в ГОСТ Р 54430-2011 «Показатели энергоэффективности».

Таблица 3

| Ключевые показатели (КПЭ) | Цель показателя | Расчет |

|---|---|---|

| Показатели энергоэффективности оборудования | ||

| Коэффициент потерь электроэнергии Кw | Оценка потерь электроэнергии в процессе производства | Кw = Wпроиз/Wо |

| Коэффициенты электропотребления по состояниям (простою) Кэc | Оценка потерь электроэнергии в зависимости от состояний оборудования | Кзc = Wсост/Wо |

| Коэффициент фактической энергоэффективности станка Кфэ | Оценка использования оборудования по мощности | (Wпроиз — Wxx) / Wпроиз |

| Коэффициент использования оборудования по мощности Кр | Оценка использования оборудования по мощности |

Кр = Р / Pн |

|

Коэффициент мощности cos φ |

Определяет потери из-за наличия в нагрузке реактивной составляющей | cos φ |

| Показатели энергоэффективности при изготовлении продукции | ||

|

Удельный расход электроэнергии (электроемкость) Эу |

Оценка затрат оборудованием электроэнергии на единицу продукции |

Эу |

| Коэффициент эффективности энергопотребления Кээ | Оценка эффективности техпроцесса изготовления деталей по электропотреблению | Кээ = Эуп/Эуф |

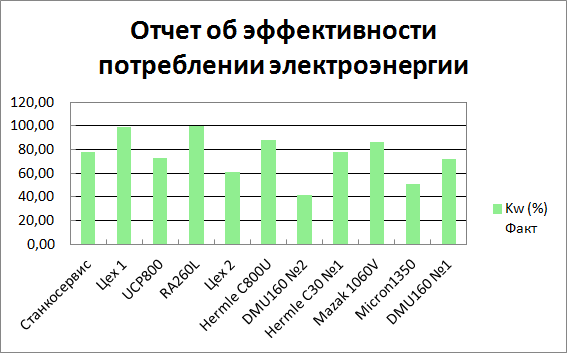

Для общей оценки потерь электроэнергии определяется Коэффициент потерь электроэнергии Кw, который равен отношению фактического ее расхода оборудованием при обработке деталей к общему расходу в течение заданного периода.

Кw = Wпроиз / Wo,

Рис. 11

Коэффициент использования оборудования по мощности (Кр) равен отношению средней потребляемой мощности при производстве продукции к суммарной номинальной мощности оборудования.

Кр = Рпроиз / Pном, где

Р — средняя потребляемая активная мощность при производстве продукции за период (кВт);

Рном — номинальная мощность оборудования по паспорту.

Коэффициент показывает, насколько используемое оборудование подходит для той номенклатуры деталей, которая на нем производится.

В Диспетчер имеется возможность расчета удельного расхода электроэнергии Эу на изготовление изделия (детали), а также на каждую технологическую операцию.

Удельный расход электроэнергии Эу (кВтч/ед. продукции) — это отношение потребленной оборудованием электроэнергии к объему продукции, произведенной за заданное время при определенных условиях.

Эу = Wпроиз / Nдет, где

Wпроиз — полный расход электроэнергии оборудованием при изготовлении партии деталей (кВт·ч);

Nдет — число деталей в партии.

Возможность определения удельного расхода электроэнергии на приводимые изделия позволяет планировать расход электроэнергии непосредственно для плана выпуска продукции.

Инновации из России

Один из редких примеров успешного импортозамещения – иностранные системы мониторинга станков с ЧПУ были практически полностью вытеснены с российского рынка. Самое интересное, что процесс этот не был навязан сверху, просто отечественные разработчики стали предлагать больше возможностей за меньшие деньги. Более того, у наших продуктов есть все шансы занять лидирующие позиции на мировой арене, так как заложенные в них технологии во многом уникальны.

В качестве примера подобных инноваций, а заодно для иллюстрации понятия “Интернет вещей” можно привести первое и единственное в мире нативное приложение MonitoringCNC, предназначенное для контроля над станочным парком предприятия посредством умных часов Apple Watch.

MonitoringCNC в СМПО Foreman — первое и единственное в мире приложение для Apple Watch, позволяющее контролировать работу станков с ЧПУ прямо на запястье владельца.

Пакет “Индустрия 4.0” 2017 версии ”СМПО Foreman” объединяет технологии, которые еще вчера казались фантастикой. Прежде всего речь идет о первом в России приложении для мониторинга работы станков, использующим дополненную реальность (Augmented Reality). Наводя камеру мобильного устройства на станок, вы получаете поверх его изображения исчерпывающую информацию о состоянии, параметрах, необходимости технического облуживания или ремонта.

Вторая новинка реализована в виде чат-бота, который скрывается в трее операционной системы и служит для интерактивного общения с системой. Используются методы предсказательной аналитики для прогнозирования проблем производства, возможных поломок оборудования, формирования отчетов и выполнения различных действий исходя из опыта и предпочтений пользователя.

В случае прямого подключения к УЧПУ станка появляется возможность для дистанционного отслеживания рабочих перемещений станка, выполняемых по УП. В режиме реального времени система мониторинга отображает на экране ПК схематичное изображение фактической траектории.

Обновленное приложение “Менеджер УП” способно обеспечить защиту геометрической и технологической информации, содержащейся в УП от возможных угроз несанкционированного доступа. При этом производится преобразование отдельных параметров исходной программы обработки таким образом, что ее несанкционированное использование или модификация становятся невозможными.

Технология дополненной реальности постепенно входит и в мир станков с ЧПУ.

В общем если вы слышали о промышленном интернете, нейронных сетях и больших данных (Big Data), то знайте, что практическое применение новейших технологий возможно уже сегодня, причем не в научных лабораториях за рубежом, а во вполне конкретном российском продукте.

Говоря об успехах наших разработчиков, стремящихся вписаться в идеи четвертой промышленной революции, приходится констатировать, что значительная доля российских машиностроительных предприятий все еще не обладает современной IT-инфраструктурой. Попытка инсталляции системы мониторинга станочного парка может запросто упереться в отсутствие локальной сети в цеху или столкнуться с воинственным нежеланием операторов попасть под неусыпный контроль. Тем не менее, культура производства продолжает расти и, как мы надеемся, в ближайшие 3-5 лет IIoT-решения станут более активно внедряться и на отечественных предприятиях.

Как составить программу производственного контроля

Составление документа потребует от вас специальных знаний в области экологии, гигиены, санитарии, специфики производства и устройства конкретного предприятия. Лучше всего, если ответственные за разработку сотрудники будут иметь соответствующую квалификацию или пройдут дополнительную подготовку в органах Роспотребнадзора.

Если уровень компетенции штатных технологов, специалистов по охране труда и экологов не соответствует заявленным требованиям, разработку программы производственного контроля доверяют сторонней компании, специализирующейся на составлении нормативно-технических актов.

Также следует учесть необходимость лабораторных исследований, которые требуется осуществлять в аккредитованных в установленном порядке лабораториях. Цикличность и специфику исследований определяют негативные производственные факторы, зафиксированные на объекте, а также уровень их воздействия на окружающую среду и состояние здоровья человека.

Для разработки ППК потребуется следующий перечень документов:

- Реквизиты компании и правоустанавливающая документация;

- Документ, подтверждающий допуск к работе с опасными отходами;

- Устав организации;

- Перечень площадок, предназначенных для временного размещения, хранения и ликвидации отходов;

- Сведения о проводимых замерах объема вредных веществ в точках сбора, хранения и ликвидации и отходов;

- Бумаги, свидетельствующие об аккредитации выбранной лаборатории и сотрудников, осуществляющих необходимые изыскания;

- Свидетельство ЕГРЮЛ;

- Документы, подтверждающие сотрудничество с предприятиями, занимающимися хранением и ликвидацией опасных отходов;

- Паспорта отходов;

- Ведомость обращения с опасными отходами;

- Документы, подтверждающие право собственности на помещение или эксплуатации его в аренду.

Архитектура платформы

«КОНСОМ.ИНКА» применима для предприятий любых отраслей и состоит из ядра и функциональных модулей. Прямых аналогов у нее нет, ближайшие конкуренты — платформы от Siemens и Wonderware. Универсальное ядро системы выполняет служебные функции и обеспечивает коммуникации между модулями. Модули предназначены для создания бизнес-продуктов под конкретные задачи заказчика. Благодаря модульной архитектуре упрощаются процессы разработки, ввода в действие и поддержки продукта. Кроме того, снижаются затраты на сопровождение разработанных систем.

Идея создания «КОНСОМ.ИНКА» состояла в том, чтобы минимизировать и стандартизировать разработку продуктов, ввести общие правила и упростить поддержку продуктов с помощью гибкого и настраиваемого инструментария. Новая платформа создана с учётом отзывов заказчиков, с применением новейших технологий включая разработку low code. Ядро системы запущено в феврале 2022 г.

Эта информационная платформа ускоряет разработку программных модулей автоматизации производства, предлагая уже готовые решения для подсистем логирования, мониторинга, идентификации пользователей, уведомлений и т.п. Всего в ядро платформы входит 11 таких подсистем и портал для управления. Портал служит для работы личного кабинета исполнителей, администрирования и настройки системы. А модуль интеграции позволяет получать, обрабатывать и передавать данные между модулями, модулем и высокоуровневой системой (ERP и т.п.), оборудованием и модулями. Дополнительно модуль интеграции позволяет решить задачу обмена данными между системами разных производителей, их обработку и верификацию.

Модуль для интеграции с внешними системами и оборудованием облегчает работу с техникой и программами разных производителей. Платформа интегрируется с информационными системами предприятия, такими как ERP-системы.

Плюсы архитектуры «КОНСОМ.ИНКА»:

- Единый стандарт разработки для всех модулей «КОНСОМ.ИНКА»

- Готовые и обновляемые типовые подсистемы платформы.

- Скорость и упрощение разработки функциональных модулей.

- Возможность разработки модулей различными командами на произвольных стеках технологий.

- Сокращение затрат и времени на кастомизацию модулей под конкретного заказчика.

- Масштабирование системы.

- Способность работать при высоких нагрузках.

- Легкость интеграции со сторонними системами.

- Быстрая адаптация под разные отрасли и типы производств.

- Гибкость бизнес-модели.

Контроль технологических операций и расчет ОЕЕ по классической методике

Выполнить корректный для дискретного многономенклатурного производства возможно только при условии наличия следующих данных:

- фактические значения машинного времени выполнения каждой технологической операции;

- корректные идеальные (плановые или расчетные) данные по машинному времени для каждой технологической операции;

- информация, на какой технологической операции зафиксирован брак, когда деталь бракуется и ее дальнейшее изготовление прекращается;

- фактические данные по машинному времени, затраченному на исправление брака.

При наличии вышеуказанных данных расчет ОЕЕ выполняется по следующей формуле:

ОЕЕ = A*P*Q, где

Тмаш – суммарное машинное время для всех станков за период расчета

n – количество технологических операций для всей номенклатуры произведенных деталей

Tмаш.ид.i – идеальное машинное время i-той технологической операции

Tбр.i – время затраченное на производство i-той бракованной детали

Тис.бр.i – время i-той технологической операции, выполняемой для исправления брака

В АИС «Диспетчер» получение указанных выше фактических данных выполняется при использовании модуля «Контроль производства» в полуавтоматическом режиме при выполнении следующего регламента действий производственным персоналом (таблица 2):

Таблица 2

|

Выполняемые действия |

Ответственный работник |

|

|

1 |

Регистрация оператора |

Оператор при помощи сканера штрих-кода (либо сканера RFID) или с терминала ввода-вывода регистрируется на станке. |

|

2 |

Регистрация технологической операции |

Оператор регистрирует при помощи сканера штрих-кода или клавиатуры терминала выполняемую технологическую операцию. |

|

3 |

Ввод количества изготовленных деталях по технологической операции |

Оператор по окончании обработки партии деталей по заданной технологической операции вводит отчет о выполненной работе (число изготовленных деталей). |

|

Производственный мастер в «Журнале изготовления деталей» проверяет отчет оператора, сравнивает с данными автоподсчета и утверждает количество изготовленных деталей. |

||

|

4 |

Ввод количества бракованных деталей по технологической операции |

Три варианта ввода данных по бракованным деталям: 1. Оператор вводит число бракованных деталей в отчете об обработке партии деталей. 2. Производственный мастер вводит число бракованных деталей по каждой техоперации в «Журнале изготовления деталей». 3. Контролер ОТК вводит число бракованных деталей по каждой техоперации в «Журнале ОТК». |

Для задания идеального (расчетного) времени в АИС «Диспетчер» имеются справочники изделий, деталей, технологических операций, где для каждой технологической операции указывается время ее выполнения. Более того, система осуществляет контроль этого значения, если в справочнике оно задано некорректно. Для этого прописывается возможное отклонение (в процентах) фактического машинного времени от идеального. При изготовлении детали для каждой технологической операции машинное фактическое и идеальное время автоматически сравнивается и предоставляется возможность скорректировать идеальное машинное время, как в ручном, так и в автоматическом режиме.

Производственный мониторинг

Что такое производственный мониторинг? Это своего рода контроль влияния производства на все сферы окружающей среды. Каждый природопользователь имеет на своем предприятии Программу производственного экологического контроля (ПЭК), в которой подробно и описывается, каким образом необходимо осуществлять данный контроль.

Чаще всего проведение мониторинга носит ежеквартальную периодичность, количество замеров варьируется от 4 до 12 точек. Ассоциация веществ определяется по нормативным документам в зависимости от вида производства.

Мониторинг осуществляется по следующим областям:

- Мониторинг состояния атмосферного воздуха – замеры атмосферного воздуха на границе СЗЗ предприятия и выявление наличия/отсутствия превышений над ПДК загрязняющих веществ;

- Мониторинг эмиссий – замеры на источниках выбросов загрязняющих веществ;

- Мониторинг качественного состояния водных ресурсов – замеры поверхностных и подземных вод в районе расположения предприятия, определение состава и сравнение его с нормативным значением;

- Мониторинг состояния почв — замеры почвы в районе расположения предприятия (чаще всего на границе СЗЗ предприятия), определение состава и сравнение с ПДК;

- Радиационный мониторинг – замеры уровня радиоактивности на границе СЗЗ.

Производственный мониторинг — обязательный элемент производственного экологического контроля, выполняемый для получения объективных данных с установленной периодичностью.

При проведении производственного мониторинга учитываются и используются результаты наблюдений предыдущих лет. В случае возникновения аварийных ситуаций безотлагательно организовывается мониторинг последствий аварийного загрязнения окружающей среды.

Обязательна своевременная, согласно графика программы ПЭК, передача результатов производственного мониторинга в уполномоченный орган в области охраны окружающей среды.

Вам необходимо заказать проведение мониторинга состояния окружающей среды в районе расположения вашего предприятия если это:

- заложено в вашей утвержденной Программе производственного экологического контроля;

- указано в Условиях природопользования к вашему действующему Разрешению на эмиссии в окружающую среду.

Проведению производственного мониторинга уделяется большое значение, поскольку результаты его проведения показывают соблюдение установленных нормативов и требований, либо выявление нарушений.

Наши специалисты помогут осуществить производственный мониторинг качественно и в срок, что позволит вам вовремя сдать ежеквартальную отчетность.

Диспетчеризация как процесс управления

Существует схема разделения структуры производственного предприятия на уровни стратегического, тактического и оперативного управления. Диспетчеризация относится к оперативному уровню управления и работает исключительно с производственной информацией.

До недавнего времени диспетчеризация осуществлялась в ручном режиме силами диспетчерской службы или с использованием систем, работа которых основана на базе знаний о процессах, происходивших в прошлом. И в том, и в другом случае было сложно оценить текущее состояние производственной системы и спрогнозировать возможные сбои в работе.

На смену устаревшим подходам к управлению производственными процессами пришли автоматизированные информационно-вычислительные системы, которые позволяют повысить эффективность диспетчеризации за счет мониторинга ситуации в реальном времени, оперативного перепланирования с учетом неожиданных изменений графика и возможности построения точных прогнозов.

Системы диспетчеризации многократно упрощают управление, экономят рабочее время сотрудников и исключают ошибки в принятии решений, которые могут быть обусловлены человеческим фактором.

Пользователи системы мониторинга

Правильно настроенная система мониторинга позволяет усовершенствовать или упростить работу всех служб, связанных с производством. Права пользова- телей на доступ к информации и элементам управления ограничиваются администратором системы.

Руководитель и владелец получает информацию в обобщенном виде с возможностью детализации. Акцент делается на показатели эффективности производства и сравнение текущих показателей с аналогичными показателями прошлых периодов и с плановыми. В случае надлежащей защиты, данные могут выводиться на мобильные устройства или обрабатываться помощником. Руководитель не всегда находится на предприятии и получает мощное средство дистанционного контроля.

Менеджер анализирует фактические показатели производства и обрабатывает отклонения для достижения заданной производительности; может своевременно организовать помощь профильного специалиста (технолога, механика, контролера и т. д.) или ресурсное подкрепление (заготовки, инструмент, оснастка, транспорт, расходники, удаление отходов и т. п.). Технолог в реальном времени контролирует параметры режимов обработки, критические нагрузки на оборудование и инструмент, фактическое время распределения режимов обработки и состояний станка. Обычно именно технолог отвечает за подготовку управляющей программы, ее тестирование, хранение, передачу в производство и обновление. Технологу доступны коды управляющей программы, фактически выполненные на станке. Есть возможность сохранить правки, внесенные оператором, либо настоять на выполнении программы без вмешательства. Можно вводить значения и переменные в код управляющей программы и получать их значения как выходные параметры системы. Технолог может управлять библиотекой управляющих программ.

Механик использует следующую информацию: наработка оборудования (моточасов) в интересах планово‑предупредительных ремонтов; сообщение о критических параметрах; критические и запредельные режимы; информацию о подключении внешних датчиков; резервные копии образов диска станка; реестр и анализ ошибок; анализ вибраций; анализ температуры технологических узлов оборудования и рабочих жидкостей; автоматическое формирование регламентной процедуры в случае запроса техпомощи.

Оператор станка получает АРМ

- по каждому станку указывается состояние, режим работы, работающая управляющая программа, ее версия и код изделия. Данные с устройств ЧПУ совмещаются с данными производственной системы.

- отображаются производственные задания, назначенные на рабочий центр, имеется возможность их своевременного запуска;

- фиксируется факт простоя оборудования и причины простоя;

- инициируется запрос поддержки: помощь мастера, технолога, механика; запуск регламентных процедур; ресурсная поддержка при недостаче материала, инструмента, оснастки, транспорта и т. д.

- отображается график технологических переходов, что позволяет оптимально планировать ближайшие действия. Предсказывается потребность в ресурсах и рационально используется время персонала.

Служба персонала учитывает квалификационные уровни работников и имеет данные о реальных трудозатратах в привязке к результатам работы.

Служба безопасности получает сигналы о нарушениях регламентов входящих в их компетенцию (попытки выполнения незапланированных операций или фальсификации данных).

Сервисная служба оптимизирует обслуживание станка или его восстановление после аварии при наличии доступа к протоколам (лог-файлам) о значениях параметров перед инцидентом, проводит диагностику станка с применением автоматических процедур.

Поставщик станка сохраняет эталонные параметры, использует накопленные за период эксплуатации данные для улучшения послепродажного обслу- живания и совершенствования линейки выпускаемой продукции.

Служба качества (ОТК) получает уведомление об отклонениях в операциях, произведенных с отступлением от технологии.

Типовая программа производственного контроля: из чего состоит и как составляется

Программа производственного контроля разрабатывается в произвольной форме. Единого образца, отражающего структуру, число разделов, их наименование, перечень проводимых мероприятий, законодательством не предусмотрено.

Содержание программы обусловлено спецификой объекта, его мощностью, характером выполняемых на его территории работ, степенью риска, связанного с нарушениями санитарных правил в процессе хозяйственной деятельности.

Пример содержания типовой программы предложен в СП 1.1.1058-01.

Также приняты образцы типовых программ лабораторно-инструментальных исследований для организаций, занятых в сферах: пищевой промышленности, общепита, обслуживания, медицины. Ознакомиться с образцами можно из письма Роспотребнадзора от 13.04.2009 № 01/4801-9-32 «О типовых программах производственного контроля».

Внимание! Используя программу производственного контроля другой компании, убедитесь в идентичности вашей деятельности и сопутствующих данных. В большинстве случаев типовая форма, предложенная СП 1.1.1058-01, требует доработки с учетом специфики деятельности конкретной организации

Состав типовой программы производственного контроля:

- Сведения, которые отражают специфику деятельности организации;

- Ссылки к нормативно-правовым актам;

- Разъяснения к терминам и определениям;

- Разъяснения к сокращениям и обозначениям;

- Сведения, которые отражают организационную структуру компании или ее филиала;

- Общие положения;

- Способы планирования и реализации производственного контроля;

- Список обязанностей, вмененных должностным лицам, которые ответственны за реализацию производственного контроля;

- Степень ответственности должностных лиц, которые отвечают за реализацию программы производственного контроля;

- Список мероприятий, обеспечивающих безопасность для здоровья человека и окружающей его среды.

Также типовая программа производственного контроля может содержать Приложения:

- Приложение №1: Перечисление направлений деятельности предприятия или его структурных подразделений, подлежащих обязательному лицензированию;

- Приложение №2: Приказ о назначении лиц, ответственных за реализацию программы производственного контроля;

- Приложение №3: Перечисление физических факторов, требующих проведения лабораторно-инструментальных исследований. Определение сроков проведения исследований согласно СП 1.1.1058-01;

- Приложение №4: Перечисление штатных должностей, в отношении которых требуется проводить периодический медицинский осмотр;

- Приложение №5: Перечисление штатных должностей сотрудников организации или ее структурных подразделений, работа которых предполагает контакт с производственными загрязнениями и ежемесячное получение смывающих, антисептических, обезвреживающих химических средств;

- Приложение №6: Перечисление штатных должностей сотрудников организации или ее структурных подразделений, работа которых предполагает вредные условия труда и получение 0,5 л молоко или иного равноценного продукта;

- Приложение №7: Перечисление гипотетических аварийных ситуаций и чрезвычайных случаев, которые способны повлиять на санитарно-эпидемиологическое благополучие человека;

- Приложение №8: Перечень мероприятий, направленных на санитарно-гигиеническое обучение персонала. Определение периодичности обучения;

- Приложение №9: Перечень исследований, направленных на определение состава горячей и питьевой воды, поступающей из центральной системы водоснабжения. Определение периодичности исследований;

- Приложение №10: Перечень мероприятий, направленных на оценку состояния почвы и атмосферного воздуха. Определение периодичности забора проб.

Важно: программа производственного контроля качества питьевой и горячей воды систем централизованного водоснабжения составляется отдельно. Утверждение программы осуществляется в соответствии с СанПиНом 2.1.4.1074-01 «Питьевая вода

Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества. Гигиенические требования к обеспечению безопасности систем горячего водоснабжения». Согласование документа осуществляется в местном представительстве государственного санитарно-эпидемиологического надзора (органах Роспотребнадзора).